機器同士を接続するとき、基板同士を接続する際にコネクタは頻繁に使用します。接触不良と接続抵抗による電圧降下などのデメリットもありますが、修理や作り替えの際に作業性が高くそれぞれの機器の汎用性が高まるメリットには勝てません。

ハーネスやケーブルを作るうえで避けられないのが圧着。工業系の学校での授業内容を一般的と考え、0.75SQのケーブルに端子を接続する方法を一般的な圧着作業と考えています。

しかし電子の世界では例えばAWG26の電線(0.12SQ相当)に1mm程度の太さのピンを圧着する精密圧着という方法が主流となります。

この精密圧着という方法では虫眼鏡や専用工具が必要になったりとなかなかハードルの高い作業となります。ここでは弊社でよく使うコネクタの圧着作業を少しだけ紹介します。

圧着工具について記事にするとそれはそれで長くなりますので別記事にしたいと思いますが。おすすめは下記の2点です。

電子系のコネクタでは幅広く対応でき、圧着しやすさという点で他の工具とは差があります。が、汎用工具ですのでどうしても抜けやすくなってしまう点は考慮する必要があります。

精密圧着ペンチ PA-20

それぞれのコネクタ用にメーカーが出している工具で5万円~13万円ぐらいします。しかも汎用品ではないため、コネクタにもよりますが2種類のコネクタを使用する場合、2種類の工具が必要となります。

YC-110Rデュポンコネクタや2550コネクタとも呼ばれているそうでどれが正式な呼び名なのか、どこのメーカーが元データなのか不明です。が、パソコンのマザーボードに使われていたりRaspberryPiに使われていたりと非常に様々な場所で拝見します。汎用性の点から?使われているところは多くありますがデメリットも多くあります。

おそらく基板と電線を接続するコネクタとしては入手性く最もポピュラー。コネクタに爪があり、逆差ししてしまう可能性は低いうえに低背だが抜けにくいという特徴があります。また圧着作業も比較的簡単で汎用工具でも大体は問題なく圧着(専用工具に比べて抜けやすい感じはあります)できます。

ピンピッチも2.54mmと標準的なサイズですのでユニバーサル基板でもそのまま使用できます。

配線同士を接続する際によく使用しています。コネクタ同士を接続する際にも爪があり、抜け止めと逆刺し防止に期待できます。

また、パネルマウント用にも爪があり、2mmまでの板に角穴をあけることで機器の外部との接続にも使用できます。

圧着作業は少々固く、素線を掴みにくい感じはありますが素線を少し長めにすることで特に問題なく使用できます。

図面なしで試作しているときやストレートやクロスなどの単純ではない配線を行った場合、たびたび間違って刺してしまう事もたびたびあります。そんな時上記のコネクタであれば比較的抜きやすく修正が可能です。唯一SMコネクタのSMRの方だけは間違うと抜くことはあきらめたほうがいいでしょう。

実際にやってみないとわかりにくいというのもありますが文書、写真でまとめるとこんな感じです。

先に把握しなければならない点があります。

コネクタを仕上げるためにはコンタクトピンという小さなピンを圧着してそれをハウジングに複数刺すことでコネクタが仕上がります。

そのコンタクトピンには素線を掴む部分と被覆(ケーブルシースとも言います)を掴む部分があります。圧着する前にそれぞれの長さを把握してそれに合わせて被覆を剥き、圧着後も適切に掴めているかを確認する必要があります。

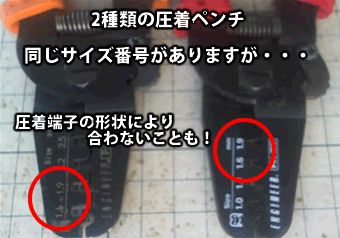

圧着ペンチには鉸めるサイズが記載されていてコンタクトピンに合わせて位置を選びます。

違う圧着ペンチでも同じサイズが記載されていて見た目も変わりませんが実際に圧着してみるとコンタクトピンの馴染み具合が違います。

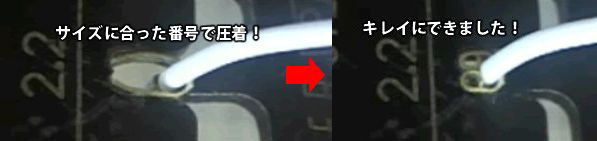

右側写真のまるのマークが入っているものに対して下2枚の写真では両サイドからの押さえが電線をうまく抑えることができていません。

圧着ペンチとの嚙合わせるときの角度やサイズが合っていないのが原因です。

電線の太さやピンの形状によってまるのマークがついている写真のようになる位置を何度も繰り返して探ってみましょう。

サイズを合わせるときは大きいところから順に合わせるやり方もよくやります。

©ZEATEC co.,ltd.