※すでに売却済みで手元にはありません。

樹脂や紙など、レーザーによって切断したり焦げ目をつけるための機械で、モノづくりの現場では多用されています。レーザーの出力がワット数で表現され、1000Wクラスとなると金属も切れるようです。今回購入したのは40W。5mmのアクリルぐらいなら簡単に切れます。

どうせ買うなら3Dプリンターの方がいいのでは?という考えもありましたが、3Dプリンターは出力サービスが増えており、そちらに出す方が多種多様なパーツがすぐに作れます。さらに100万円以下の多くの3Dプリンターでは樹脂を積層していく方式なので出力後のざらざらとした感じと裏面のぐちゃぐちゃ感、サポート材を削ってきれいにする作業は必ず残ります。つまり3Dプリンターは仕上げ作業が必要な事が多い点がネックとなります。また、加工時間も長く、マウスぐらいのサイズでも5時間とか8時間とかかかります。その生産性と比較し、レーザー加工機は基本切るだけなので仕上げ作業も少なく、生産性は高いと考えたからです。

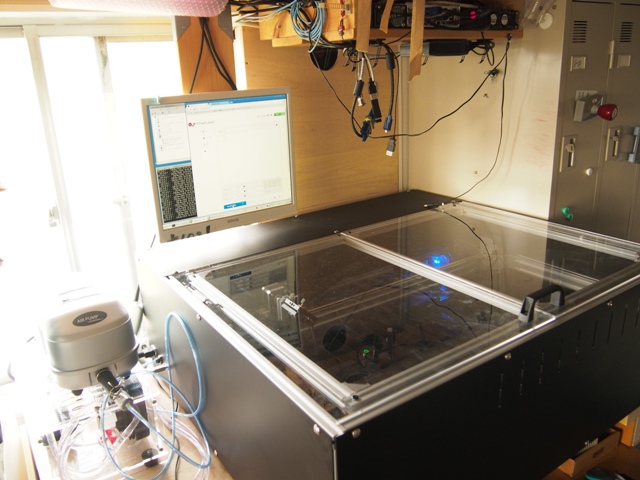

機械は割と大きいので狭い事業所では設置場所に少々困ります。別のパソコンとモニター、マウス、キーボードは兼用して窓際に設置しました。切断時の煙が結構出ますので、何らかの排煙は必須です。

・加工エリア:600×440mm

・レーザー方式:CO2レーザー 40W

・対応加工方式:ベクター加工、ラスター加工

・対応OS:Windows7、Windows8、Windows8.1、Windows10、

Mac OS X、Linux、Raspberry Pi

・対応ブラウザ:Chrome、FireFox

・対応ファイル:SVG、DXF

・付属品:保護メガネ、USBケーブル、ACケーブル

・電源:AC100V

・サイズ:910×820×380mm

・使用時温度:30度以下

・連続使用時間:30分以下

・重さ:約42kg

注文後、約1ヵ月で大量の資材が届いた。開封し、欠品がないか確認する・・・が、部品点数が多くて確認には1時間以上かかった。

組み立ては正直丸1日かければ大体組みあがるかとなめていたが、実際には丸3日(24時間)ほどかかった。組み立てマニュアルは付属せず、ネット上に公開されている。画面で見ていると作業性が悪いのでその都度印刷していたら本のような枚数になった・・・。ちなみに、GoogleChromeの簡易版ページで印刷すると見やすくなった。

組み立てには六角レンチ、組スパナも必要だが電動ドライバとエルボがあると非常に効率的。それでも3日かかったので電動ドライバが無い場合はそれなりの労力が必要となる。

組み立て後、調整を行いつつ試験使用。試しに色々加工していくと、調整不足に気づき、少々分解して調整しなおすの繰り返し。レーザー加工機を熟知していれば組み立てながら調整はスムーズに行えると思うが、筆者はレーザー加工機が初めてで、結局調整と大体の勝手がわかるまで1週間ぐらいかかった。

※後にSmartLaserCO2はFABOOL LaserCO2と改名されたようです。ボランティアで組立てに行く機会がありましたので、オフラインでも組立マニュアルが確認できるようにPDF化したファイルと必要なドライバ関係一式を残しておきます。尚、ブラウザの問題なのか最後までPDF化できていないファイルがいくつかあるようです。普通のレーザープリンターに変えても同じでした、謎です。

FABOOL Laser CO2組立てマニュアル等一式 fabool_laser_co2_offline_document.zip(2017年7月20日作成)

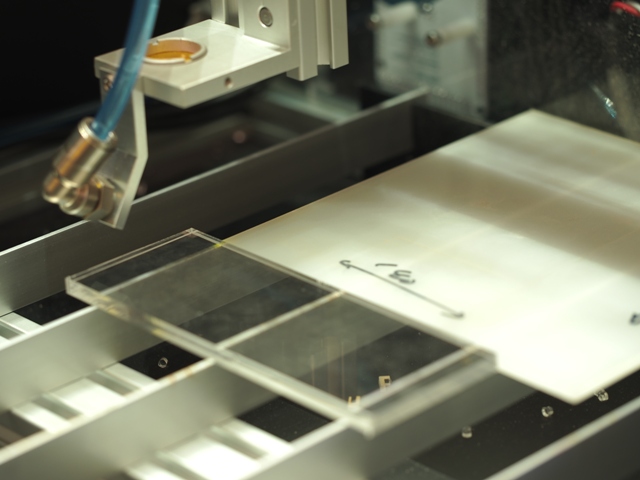

アクリル板をカットしてみました。写真上の方に見える集光レンズ(黄色のレンズ)の上からレーザー光が照射され、材料に当てて加工します。左側に見える青いチューブのつながったところからはエアーが出ていて材料から火が出ないように吹き消しているという感じです。これがなかったら紙などは簡単に燃え上ってしまいます。

右の写真はアクリル5mm板を20mmの直径でカットした断面をさらにカットした写真です。円を切ったカット面はまっすぐ?ちょっと斜め?という感じです。少々調整しにくいのかまだまだ調整方法に工夫が必要なのか現状こんな感じです。

印象としては意外と早く切れるという感じです。しかしカット面の直角を出すのが難しい点から10mmぐらいの細かい部品を作るのは微妙です。

筆者の知識不足によりご指摘をいただきました。ここを読まれる方も十分にご注意ください。

ご指摘頂いたのは塩ビ系素材にレーザーを当て、加熱加工することにより、塩素ガス、塩化水素ガス、ダイオキシンが発生するという事でした。よって、塩ビ素材、消しゴムについての記事は削除及びYoutubeも削除いたしました。

筆者も塩素の含まれる素材を燃焼など高温で処理した場合、ダイオキシンが発生するという知識はありましたがその話を聞いてから年数もたっており、うっかりと忘れておりました。大変申し訳ありません。

ダイオキシンは体に悪い事は2000年ごろだったか少々社会問題となり、認識はあると思いますが塩素ガス、塩化水素ガスは金属・樹脂の区別なく腐食させ、人体の粘膜にも損傷させるそうです。また消しゴムのレーザー加工も一般的な消しゴムは「塩ビに可塑剤を混ぜたもの」で塩ビ素材そのものほどではない物の同様に危険な行為だそうです。皆さんも十分に認識し、ご注意ください。

この製品は機器の組み立てに関してある程度慣れた方向けの商品。さらに、プラモデルの延長のレベルではないとこが驚いた。組み立てながらも「よくこんな物を一般向けに販売してるよなぁー・・・、クレームとか低レベルな質問が大変そうやなぁー」と呟いていた。サポート等は無く、自力で頑張ってくださいというスタンスに共感したので・・・、人柱的にも気づいた点をQ&A形式で残していこうと思います。内容が間違っているとか、追加情報いただければ更新いたします。

また、実物を見たいという方はお問い合わせ頂ければ対応いたしますが、そこはボランティアですのでご配慮願います。

A.パワーを30%で速度を調整して厚みに対応するという感じです。 こんな素材を試してほしいなど、ご要望あれば試します。また、外気温やレーザー管や電源の経年劣化?によってここまでの性能が出ない場合があります。購入してから2か月以内のデータとなりますので、参考とお考え下さい。当社でも半年使用するとここまでの性能は出なくなりました。

| 材料 | 厚み | 速度 | 仕上がり |

| アクリル(透明) | 1mm | 400 | 良好 |

| アクリル(透明) | 2mm | 200 | 良好 |

| アクリル(透明)※1 | 5mm | 80 | 良好 |

| アクリル(透明)※1 | 8mm | 35 | 良好 |

| アクリル(透明)※1 | 10mm | 25 | 良好 |

| 木材 シナベニヤ | 4mm | 100 | 良好 |

| 木材 シナベニヤ | 5.5mm | 40 | 貫通できず |

| 木材 桧(ひのき) | 6mm | 100 | まあまあ |

| 木材 桧(ひのき) | 9mm | 40 | 貫通できず |

| 木材 栂(つが) | 12mm |

40 |

貫通できず |

| 木材 杉 | 9mm | 40 | 貫通できず |

| 木材 ファルカタ | 6mm | 80 | 良好 |

| 木材 ファルカタ | 13mm | 40 | 貫通できず |

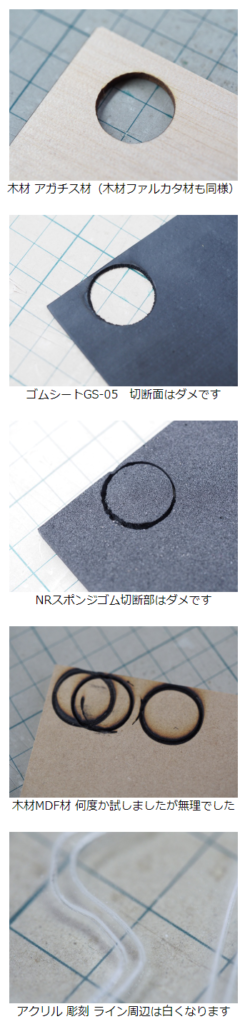

| 木材 アガチス | 3mm | 700 | 良好 |

| 木材 アガチス | 10mm | 40 | 貫通できず |

| 木材 MDF | 5.5mm | 20 | 貫通できず |

| ゴム NRスポンジゴム | 5mm | 200 | 切り口汚い |

| ゴム ゴムシートGS-05 | 1mm | 200 | 切り口汚い |

| アルミ | 0.2mm | 20 | 無傷 |

※パワーはすべて30%です。

※木材は所々残ってしまうことが多く、速度を遅めても焦げが大きくなるだけで貫通できない場合があります。押しぬく前に裏面を確認し、抜けていない箇所はカッターなどで補修が必要です。逆に速度を極端に速めて何十回も加工することで下まで抜けるようです。(試していませんので他の方からのアドバイスです。)

※1アクリルで厚みがある場合はカット後、くっついてしまうのかスポッとは抜けない場合があります。ドライバーの柄やプラハンマーなどで軽くたたいて抜きとる必要があります。

※パワーはすべて30%です。

※木材は所々残ってしまうことが多く、速度を遅めても焦げが大きくなるだけで貫通できない場合があります。押しぬく前に裏面を確認し、抜けていない箇所はカッターなどで補修が必要です。逆に速度を極端に速めて何十回も加工することで下まで抜けるようです。(試していませんので他の方からのアドバイスです。)

※1アクリルで厚みがある場合はカット後、くっついてしまうのかスポッとは抜けない場合があります。ドライバーの柄やプラハンマーなどで軽くたたいて抜きとる必要があります。

| 材料 | 速度 | 仕上がり |

| アクリル | 800 | 1mm程度カッターで 彫った感じ |

| アクリル | 1200 | 0.5mm程度カッターで 彫った感じ |

| アクリル | 2000 | ルーターで削った感じ |

| コルク | 4000 | 良好 |

※パワーはすべて30%です。

※速度に関してはもう少し上げられると思いますが横に走るローラーとベルトが稀に滑りますのでこの程度にしています。

※アクリルに関しては加工箇所の周辺が白くなります。気になる方は紙やすりなどで仕上げた方が良いです。塗装するとほぼ分からなくなります。

※MDF材は2回、3回加工しても貫通できませんでした。

A.X方向とY方向のフレームの直角が出ていない可能性があります、この作業を正確に行うには根気よくやるしかないと思いますが、直角の差し金または対角に計測しながら組みなおすしかないと思います。

A.明確に原因が特定できているわけではありませんが、SVGファイルを作成する前の画像データで縦横1000px以下にしなければならない様です。また、解像度も読み込む時の値に合わせ、72pixel/inchにしなければなりません。

A.影響します。寒い方が良いようです。真夏の加工は難しいような気がします。サポートにお聞きしたところ30度を超えたら性能が明らかに落ちるとの事でした。当社でも冷却水がお湯状態なると性能が激落ちで使い物にならなくなるのでレーザー加工機のオプションで購入したラジエータは取り外し、熱帯魚用のクーラーを付けました。ゼンスイのZR-miniです。冷却水はクーラーで十分冷えて加工性能は改善しましたが何故か4月ごろの性能は発揮できません。

A.集光レンズの高さ調整はできていますか?集光レンズは対象物の厚みに合わせて調整する必要があります。1mmのアクリルを調整してカットした後、5mmのアクリルをそのままカットしても切れ味は悪く、意外とマメに調整する必要があります。

A.反射ミラーの調整を確認してください。反射ミラーの確認は照射位置が手前の左、手前の右、奥の左、奥の右の4カ所で確認してください。左手前の第2ミラーの位置と右側の第3ミラーのセンターが合っていない場合は手前の右で合っていても手前の左で合いません。同じく、第1ミラーのセンターと第2ミラーのセンターが合っていなくても奥と手前でずれてしまいます。ミラーの向きだけでなく位置も確認してください。

A.蝶番でついている上蓋の奥にある蓋を開けてレーザー管を確認してください。レーザー出力しているときにピンク色に見えるレーザーは安定よく出ていますか?レーザー管の冷却が足りないとき?は安定が悪いように思います。レーザー管にたくさんの空気が残っていたり連続稼働が長すぎたり出力が強すぎたりしている可能性があります。

A.反射ミラーやレンズは汚れていませんか?反射ミラーを調整する際にミラーの上にマスキングテープを貼り、レーザーで焼く作業を繰り返しているとその煙の影響でレンズや鏡が汚れます。調整後にはレンズや鏡をティッシュ等で綺麗に掃除してください。

A.まず、冷却水はレーザー管の出力側から排水させます。逆につないでしまっている場合は電源を切って接続しなおしましょう。

流水方向があっているのにレーザー管に多くの空気が残っている場合は排水口の向きを確認してください。下に向いていたり横向いている場合は空気が抜けきりません。レーザー管を固定しているアクリルのビスを緩め、排水口が上向きになるように回して下さい。ホース内についてしまっている小さな気泡は気長に回し続けることで勝手になくなります。気泡がなくなってくると水も減ってくるので、途中でつぎ足すことを忘れずに・・・。

A.通常はビリビリ来ませんが、何が悪かったのか一時的にこのような症状が出たことがあります。レーザー照射時にレーザー管の電気が水を伝ってきていると思います。冷却装置と接続しているホースに金属製のカプラ等を取り付けた場合も同じく照射時にはカプラがビリビリしますので感電に注意してください。ちなみにアースには接続しない方がいいと思います。

A.当社で組み立てた時も余りました。使っていても組み忘れという感じもなく、おそらく製造ロットによって必要部品数が変わっていると思います。用意する方も足りないのは問題だけど余るのは予備にもなるしいいんじゃない?という感じでしょうか・・・。

A.無理です。いくら遅く試しても無傷でした。

A.ミラーとかが当たるので無理と思います、謎です。組み立てマニュアルの写真と届いたものが少々違う点から考えると、改良はちょくちょくやられているようです。その際に当初よりも狭くなってしまったのか、レーザーはそこまで行かないけど材料を置けるエリアとして記載しているのかどちらかだと思います。

当社の場合の加工エリアは580×390で、レーザーが届く範囲です。

A.原点に戻った時なのか、リミットが働いた時?なのかレーザー加工機がパソコンからのコマンドを受け付けなくなる時があります。おそらくはそんな仕様なのか、レーザー加工機についているマイコンボードがバグっているかどちらかだと思います。電源を切ってリセットしてください。

ちなみにリセットはレーザー加工機の電源を入り切りしてもダメみたいです。USBケーブルからの電源供給でマイコンボード電源が入ったままのようです。加工機の電源を切ったときにUSBケーブルも抜き差ししましょう。

A.弊社でもこの症状は出ました。コマンドを送っているパソコンのデバイスマネージャを開いてみていると一瞬マイコンボードのシリアルポートが消えたのが確認できたのでおそらくノイズが激しと思われます。付属より短い1mのUSBケーブルを用意し、フェライトコアを2つ取り付けました。フェライトコアは大きいものしかなかったのでそれぞれ2回巻きと3回巻きして取り付けたところ、症状は消えました。

A.マイコンボードと認識されているシリアルポートの番号が大きすぎる可能性があります。当社でも組みつけた時にCOM22と認識され、この症状になりました。強制的にCOM1に変更したら問題なくつながりました。FTDIのチップを使った機器が周辺にある方はご注意を。

A.当社では92mmのパソコンケース用のFANを6個(1600rpmが3個と2000rpmが3個)使って専用の換気扇を作りました。が、それでも手前から少し出てきているようです。もう少し強力にしておけばよかったとすこし後悔しています。

後にさらにファンを強化しました。80mm各の100V用でさほどきつくないものですが、16個付けました。加工中は臭いませんが加工後蓋をすぐに開けるのでその時は少々臭いが室内に入ります。新規で設置される場合は換気扇を直付けするかダクトファンを検討した方がいいと思います。

A.いくつかの問題点はあると思いますが、ベルトがきつ過ぎるかローラーに緩み又はずれの原因があると思われます。ベルトはラジオペンチなどで引っ張りながら締めるとパンパンに張ってしまいますが、手でフレームを動かしたときに緩いときと同じぐらいスムーズに動くけばOKとしています。

もう一つ、直角が出ていない可能性があります。100mm程度の正方形を加工したときにひし形になっていれば再調整が必要と思います。Y軸の直角に関係する六角ボルトを緩め、左右の位置を巻き尺で確認しながら締め、手動で軽く動かして均等に動けば完了としています。

A.当社ではマス目の小さいハニカムコアテーブルを別途購入しました。注文先はモリシン工業(http://www.morishin.com/ 0576-26-2200)です。仕様はアルミハニカムコア 1/4inch t6 x 500 x 700で、1枚1万円ちょっとでした。

A.夢のレーザー加工機を思い切って購入し、組み立てにチャレンジしたところ組み立てがうまくいかない、調整がうまくいかない、加工がうまくいかないなどなど、サポートが無いためにゴミになりそうな方が多くいそうな気がします。決して上から言っているつもりではありませんが、同志として思い切って買った物が期待に沿えず眠ってしまうのは耐えないほどの残念な思いに共感を覚えます。

そこで、モノづくりが好きな仲間に協力すべく、ボランティアでなら対応いたします。ボランティアですので壊しても文句は無しです。旅費交通費(弊社は大阪です)は請求しますが日当は頂きません。必要な工具類は持参します。作業しやすいようにできるだけ周辺に物は無い状態でお願いします。良識ある作業環境の提供、宿泊先で願いします。当然ですが、かび臭い宿泊先や真夏でエアコンの無い場所を提供されて事故が起こった場合、トラブルの元となります。

以上の心得でよければinfo@zeatec.jpの方にお問合せ下さい。モノづくりの楽しさを共感できればと思います。質問、相談などもお気軽にどうぞ。

©ZEATEC co.,ltd.